ものづくりの現場では、品質を確保するためにさまざまな検査工程が重要な役割を果たしている。製品を提供するにあたり、規格どおりの性能や安全性が求められるため、不良品が市場へ流出することを未然に防ぐ仕組みが不可欠となっている。こうした品質保証の仕組みのなかで、検査は欠かすことができない工程である。まず、ものづくりのプロセスには原材料の受け入れから製造、最終の出荷までいくつかの段階がある。その各段階ごとに適切な検査を行うことによって、工程内で発生しうる不具合や不適合を早期に発見し、修正措置を取ることが可能になる。

この過程をサポートするのが工具や治具である。一般的に、検査には目視によるものと機器を用いたものがある。目視では外観の傷、変形、色むらなど明確に判別できる欠陥を主に確認する。しかしながら、構造的に内部まで確認することや、微細な寸法誤差、表面粗さなどになると、より精密な測定機器や専用の工具、治具が必須となる。寸法検査において代表的な工具は、ノギスやマイクロメーターなどであり、部品の長さ、厚み、直径などを高い精度で測定することができる。

ノギスは長さなどの大まかな確認に使われることが多く、マイクロメーターはより小さな誤差まで検出できるので、厳しい公差管理を要する部品の寸法チェックに使われる。これらの工具が正確な検査をサポートするとともに、誤差の少ない製品の生産へとつながっている。さらに作業効率や再現性、誤測定の防止を目的として治具の導入も欠かせない。例えば定盤と並行定規を組み合わせて部材の平面度や直角度を検査する治具や、特定形状の部品を一定の向き・位置に保持して検査機器にセットできる仕組みの治具などがある。これによって、作業者によるばらつきがなくなり、より正確な判定を行うことが可能になっている。

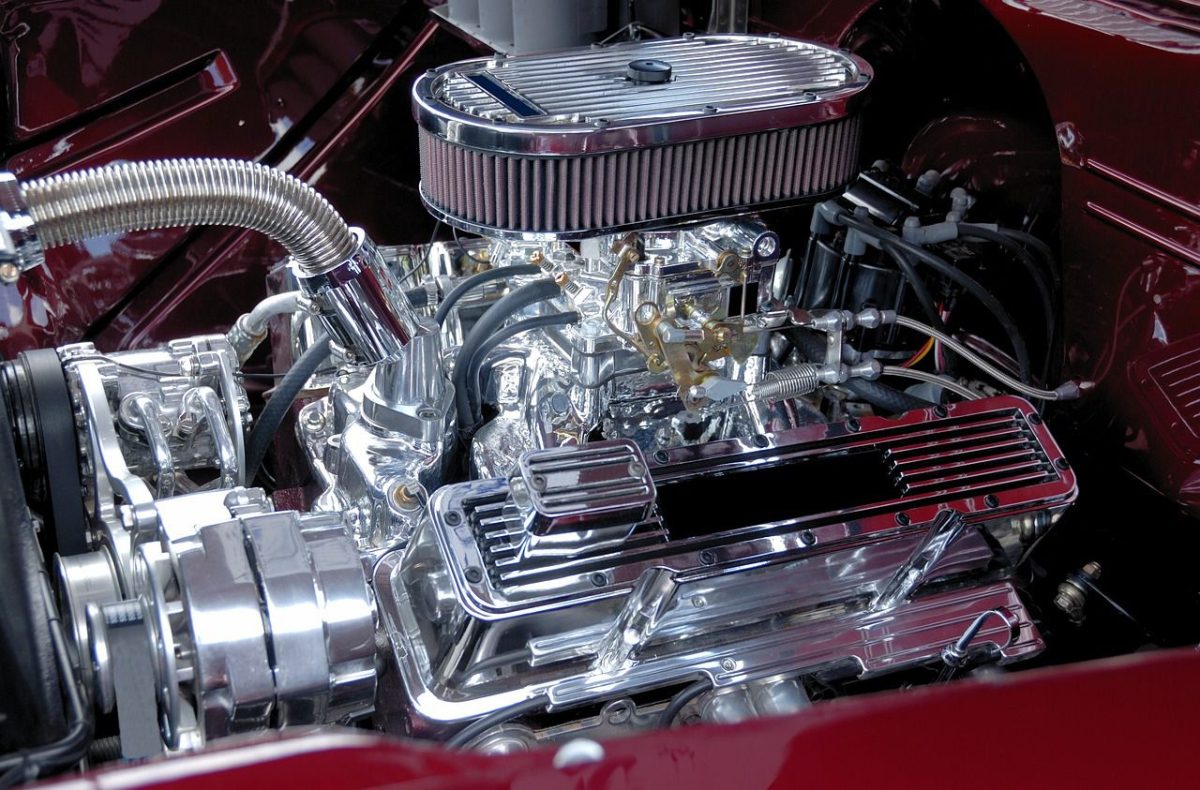

機械部品などの量産工程においては、複数ロットにわたる品質の均一性も重大なテーマとなる。一度型取りした製品が次のロットでも同じ規格内に入っているかを確認するため、サンプル抽出と機械的検査が行われている。治具を使うことで、測定部位の位置決めや動作そのものが手順化され、人為的ミスの影響を減らせる利点がある。自動車部品の生産現場などでは、レーザーやカメラを利用した非接触型の自動検査装置も普及している。精密な測定工具と治具とを組み合わせたこれらの自動化システムは、多数の部品を短時間で連続的にチェックすることができる。

こうした自動化は不具合品の早期選別だけでなく、日々の検査データをもとに工程管理へのフィードバックも行えるため、品質の安定に結びついている。また、電子機器などの分野では、導通や絶縁といった電気的特性の検査も欠かせない。専用治具が基板にはめ込まれ、検査ポイントにセンサーやプローブを当てることで測定が可能になる。こういった治具は作業者のスキルに依存せず誰が扱っても同じ条件下で検査でき、客観的な検査結果が得られるという特長を持っている。さらに、医薬品や食品分野では、異物混入や成分分析、安全性の確認といった品質検査が厳格に求められている。

ここでも試料採取から機器分析、結果の判定まで、各局面で適切な工具や治具、分析装置が活用されている。医療分野での診断検査においても、検査用の採取器具や試薬、保持装置が一体化した治具が使用されていることで、検査の精度や再現性、作業効率の向上へとつながっている。検査工程がしっかり機能している工場では、初期不良やクレームの発生率が低い傾向にある。この背景には、標準化された検査手順の策定と、その実行を助ける有用な工具や治具の存在がある。単なる物理的な確認だけでなく、工程管理や不良発生要因の分析、対策の改善にも不可欠となっている。

時代が進むにつれて製品に求められる精度や安全基準は高まっている。そのなかで、伝統的な工具・治具の活用は依然として重要な意義を持つと同時に、自動計測や情報処理技術との組み合わせによる新たな検査の姿も生まれてきた。それぞれの分野にとって最適な検査方法、工具や治具を選定し適切に運用することが、継続的な製品品質の確保と顧客満足度の向上に不可欠であると言えるだろう。製造の現場、研究の現場、生活に密着した分野まで、工具と治具をともなう検査工程はさまざまな場所で多様な形態をとっている。検査技術の重要性の認識と適切な実施が、あらゆる製品とサービスの基盤といえるのである。

ものづくりの現場において、検査工程は製品の品質保証に不可欠な役割を果たしている。製造プロセスの各段階での適切な検査は、不良品の市場流出を未然に防ぎ、規格どおりの性能や安全性を担保するための要となる。目視による外観検査だけでなく、ノギスやマイクロメーターなどの測定工具、各種治具が用いられ、より精密な検査や再現性の高い判定を可能とする。特に、治具は作業効率向上や誤測定防止、作業者ごとのばらつき低減に寄与し、量産工程や電子機器の電気的検査、医薬・食品分野の厳格な品質検査にも欠かせない存在である。近年では自動化された非接触検査装置やデータフィードバックによる工程管理も進み、品質の安定化に繋がっている。

標準化された手順とこれらの工具・治具の活用が初期不良やクレームの低減にも寄与し、現代の製品やサービスの基盤を支えている。製品に求められる精度や安全基準が高まる中、伝統的な工具・治具の意義は今なお大きく、技術革新と組み合わせた最適な検査方法の選定と運用が、顧客満足と品質向上の鍵となっている。